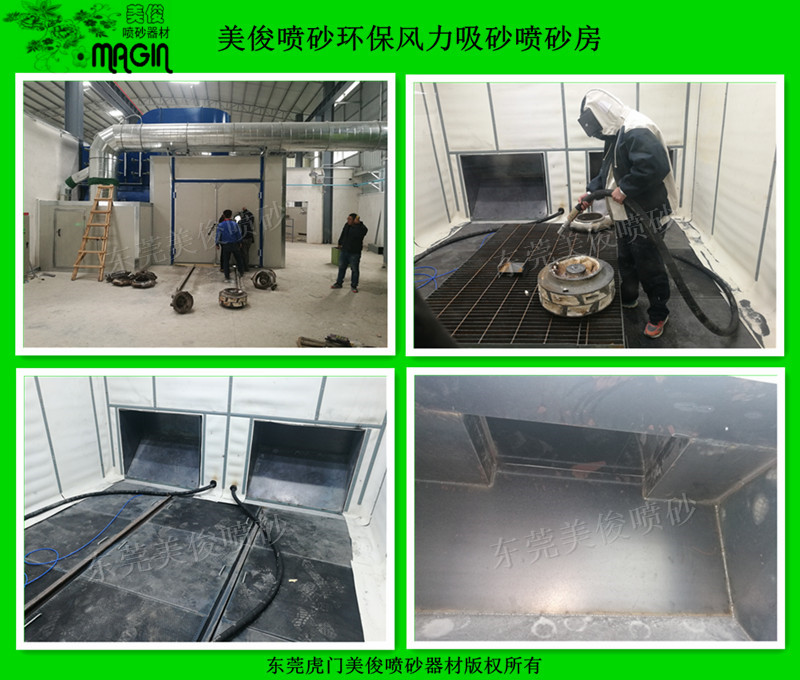

环保型风力循环喷砂房

蜂窝回收喷砂房

本套设备主要由喷砂房室体、吸砂地板、分离器、贮料斗、喷砂系统、连接风管、除尘系统、排放管道、电气系统等组成。

一:设计标准

为满足对金属产品表面的除绣,除氧化层,提高表面质量的要求,以及改善工人劳动环境、保护环境的要求,特设计本套前处理设备——环保型风力循环喷砂房及喷砂设备。喷砂房及喷砂设备的设计时本着“科学、合理、经济、实用”的原则,充分利用国内外**的技术和工艺,精心选用国内外优质的配套设备,在保证工件质量、产品质量、外观水平和环境保护的前提下,尽量降低投资成本、运行维护成本,使该设备居国内同行业的**水平。

引用相关技术标准

本设备的设计、制造、安装和调试过程中我们贯彻执行下列标准:

GB 6514-2008 涂装作业安全规程 涂漆工艺安全及其通风净化

GB 7691-2003 涂装作业安全规程 安全管理通则

GB 14444-2006 涂装作业安全规程 喷漆室安全技术规定

GB 14443-2007 涂装作业安全规程 涂层烘干室安全技术规定

STZ21-2017《固定式压力容器安全技术检查规程》

GBJ 87-1985 工业企业噪声控制设计规范

GB 50205-2001 钢结构工程施工质量验收规范

JGJ 82-1991 钢结构高强度螺栓连接的设计、施工及验收规程

GB 50017-2003 钢结构设计规范

GB 8923-1988 涂装前钢材表面锈蚀等级和除锈等级

GB/T 11345-1989 钢焊缝手工超声波探伤方法和探伤结果分级

GB 12348-2008 工业企业厂界环境噪声排放标准

GBZ1-2002《工业企业设计卫生标准》

二:喷砂房的工作原理及特点

风机启动后,室外空气经室体安装的分散送风消音装置流入室内,在喷砂室横断面形成空气静流层,把室内灰尘、清理物、砂粒等压向地面吸砂地板和除尘风口。经吸砂地板带入磨料分选器,由分选器将有用砂和其它废物及粉尘分开,有用的弹砂流回喷砂罐循环使用,其他废物及粉尘被空气带入除尘器,经过空气动力+滤芯二级除尘后,灰尘流入垃圾桶,洁净空气经风机高空排风。

技术特点:

该设备是目前喷砂行业中技术含量-高、质量-佳、使用寿命-长、工作环境-好的表面处理喷砂设备,与传统的由铰龙、斗式提升机组成的喷砂设备相比主要具有以下四大优点:

1、采用我公司自主设计研发的吸砂地板技术,减少地坑深度可节约大笔基建费用;极少的维修量且简单易行(基本免维修,每年节省一大笔维修费用);高能见度,便于观察工件加工情况且有良好的工作环境。

2、配备功能独特的磨料分选器,可以除去回收的磨料中的碎砂和粉尘,从而使喷砂过程保持稳定的清理效率。

3、安装国际--水平的空气动力+滤芯两级除尘的滤芯式除尘单元。体积小,寿命长,维护方便,其除尘效率可达99.9%,达到国家规定环保排放标准。

4、消音良好的彩钢板消音喷砂室,室体耐腐蚀性高、消音效果好、外型美观。

三:配套附属设备的构成及结构说明

本套设备主要由喷砂房室体、吸砂地板、分离器、贮料斗、喷砂系统、连接风管、除尘系统、排放管道、电气系统、压缩空气系统、等组成。

喷砂室:喷砂室包括室体、消音装置、大门、照明系统等。

1.1室体:室体由彩钢板、型钢、钢板及橡胶板组成

喷砂房室体用型钢做基本框架,内衬钢板,外面采用彩钢夹芯板制作,外形美观,安装便捷,防腐耐用。同时具有消音功能、保温隔热功能。在室体内衬白色橡胶板,同时橡胶板起到一定的阻尼消音作用。

1.2消音装置:在设备工作时室体内部--与室外贯通的是室体的进风口,如果不采取措施喷砂产生的噪音将对外界产生噪音污染。我们利用发动机试车台的消噪技术,在喷砂室进风口设置消音装置,可以将1000~2000Hz尖利刺耳的声音转化为500Hz以下的柔和低音,并且能防止喷砂作业时喷出的砂料通过进气口飞溅到室体外面,同时此装置在室内还起到均流的作用,使气流在室内重新分配,均匀沉降。

1.3大门系统:本设备室体一端设对开大门,材料与墙板同质,大门净尺寸为:2500×2500(W×H),供工件进出。大门上开设Φ

1.4照明系统:在室体的顶部安装照明灯,室内光照度大于 500Lx,全部灯箱采用亚明节能灯照明系统,安全节能、维护方便。顶部6盏。

吸砂地板:

2.1 吸砂地板是由一系列金属钢板经精确计算后制作而成的类蜂窝状结构体,其厚度一般在

的砂粒通过一个集料斗汇集到绞龙之中。因为砂粒的自流角是45度,所以集料斗的倾角一般也为45度才能使砂粒顺利滑落至绞龙中,这样普通传统设备就势必需要一个深地坑来容纳巨大的集料斗和绞龙。而深地坑又产生渗水问题,在绞龙和斗式提升机的交接处是深地坑的-底点,每当停止工作后这个地方始终会一堆存砂。如果防水做得不好,这堆砂极容易受潮板结,在开机前工人不得不下去打碎板结砂,因此使用起来极为不便。所以为防止深地坑渗水必须做多层防水层。做深地坑和防水层需要一笔可观的费用,这些费用是不包含在设备报价之中而由用户自己承担的,所以吸砂地板技术去除了深地坑和防水层为用户节约了大量隐含的基建施工费用。

2.2减少维修量从而减少停机率

吸砂地板没有任何活动零件,维修量小,维护方便。只需连续使用1-2年更换一次风管弯头处的角板即可。完全抛弃了普通喷砂机设备所需的绞龙、刮板、斗式提升机等陈旧笨重的输砂机械,改用风力输送砂粒,高速气流从吸砂地板底部吸入,将粉尘和回用砂输送到分选器。避免了弹砂在输送过程中对输砂机械、传动机械产生的严重磨损及繁重的维修工作量,从而减少停机率。

2.3使喷砂室产生清晰的能见度从而提高工人的工作效率

传统的喷砂室一般是采用上吸风方式,就是在喷砂室上部有几个吸风口,这种方法能吸走灰尘,但上扬的粉尘使喷砂室内部的能见度极差,工人根本无法观察到工件的打击效果,一些没喷到和漏喷的地方只有停止工作等到室内粉尘散尽后才能发现,这样无形之中就降低了工作效率。自从吸砂地板技术推出以后,普通传统的喷砂设备也进行了改进,就是在集料斗上开几个吸风口,表面上类似吸砂地板的上进风下吸风的工作方式。但这几个吸风口不能均部在喷砂室地表面,就势必在喷砂室内形成几个气流柱,气流柱周围形成涡流区。粉尘在涡流区长期停留,也就不能使喷砂室达到真正高清晰的能见度的效果。

由于吸砂地板的类蜂窝状结构体均部于喷砂室地表面,喷砂室的上进风下吸风的工作方式,这样就使整个喷砂室内形成至上而下的均匀气流,对喷砂产生的粉尘有效的压制,使喷砂室产生清晰的能见度,工人对工件的打击效果直观可见,从而也就提高了工人的工作效率,同时也给操作工人带来了洁净的工作环境,避免了传统喷砂环境所带来的职业病。

3、分选器:由气动分离器和滤网两级分选装置、粒度调节装置、重力下砂装置、储砂斗和气动下砂装置组成。

在砂粒的回收再利用过程中,有用的弹砂、杂物和粉尘会混合在一起,如不进行处理会使再次喷砂时处理效率降低,传统的喷砂设备只是在斗式提升机的抛砂路径上加一个吸风口作为分选装置,但这种方式不能**分选。因为斗式提升机抛出的砂是团状的这个吸风口只能将一团砂中周边的粉尘杂质进行一定的分选,而裹在团中间的粉尘杂物根本不能分离。所以有用的砂、无用的杂物和粉尘还会混合在一起,加工效率得不到保证。

我们的分选器利用空气动力学原理,利用风力输砂的特点,在吸砂地板持续均匀输砂过程中,对磨料进行持续、均匀、稳定、**的分选。根据不同粒度颗粒的惯量不同,可以除去回收的砂中的杂质和碎砂和粉尘,使喷砂过程保持稳定的清理效率。根据需要调节粒度调节装置可对不同粒度的碎砂及粉尘进行分离。

当喷砂罐给出需要加砂的信号时,气动下砂装置将储砂斗中的磨料加入喷砂罐中。当喷砂罐给出磨料已加满的信号时,气动下砂装置关闭,停止加砂。

4、喷砂系统:包括喷砂罐、喷枪、专用防护服,本设备设置1个喷砂罐、2把8-Φ12喷嘴二次进气高速喷枪。

4.1喷砂罐:我公司委托专业压力容器制造厂严格按照“压力容器规范”进行制造。产品持有劳动局监检的正规合格证。喷砂罐容积为0.3m3,加砂的工作的启停由延时控制。

4.2系统组成:喷丸罐、组合阀、落料阀(蘑菇头)、二位二通电磁阀(进气)、二位三通电磁阀(放气)、二位四通电磁阀(喷砂)、料位计、截止阀、气动下砂阀、混砂器、喷砂胶管、喷枪、喷嘴及控制系统。

•数量: 1套

•喷砂罐外形尺寸: Φ800×1600 (mm)

•喷砂罐容积:0.3m3

•喷枪数量:1支/罐

•喷枪控制方式:按钮控制启停,可独立开关

•喷砂枪直径及材质:8-Φ

•喷砂胶管规格:DN25/DN32″内径 高压耐磨胶管, 长10m /卷

•工作压力: 0.4~0.7Mpa可调

•压缩空气消耗量:6-

•压缩空气含水量:<

•工作磨料:石英砂.棕刚玉砂,钢砂,钢丸等(规格Φ0.1~2.0mm)

提砂风机:

•电动机功率:13-15千瓦

根据处理不同工件的要求,气动下砂阀的下丸量及压缩空气量都可按实际情况进行调节调节。喷枪本身还具有吹扫枪的功能,以便于清理工件上的积丸和灰尘。喷砂罐排气管引入喷砂房内,减少喷砂罐排气时对周围环境的噪声污染。

喷枪选用超音速高速喷枪,它具有一个文氏形的喷管,气流在进入高速喷砂枪的收缩段时,开始加速当到达文氏管的直段时,气流速度稳定,气流到达文氏管的扩张段时继续加速达到超音速,在超音速阶段,气流急剧膨胀,喷嘴从圆周分布的二次补气孔吸入大量的辅助空气,将砂料进一步加速。喷砂枪的收缩段、直段和扩张段全部由碳化硼制造,工作寿命要达600小时以上(磨料选型配比必须正确,喷砂枪不能摔打和桶戳)。

4.3专用防护服:

喷砂室里为工人配备专用的空调防护服,防护服有防护头部及上身的功能,防护服接入室外经过减压和过滤的压缩空气,使工人工作时始终能呼吸到干净的空气,并根据自身要求调解温度的高低。防护服含空气过滤器、调温器和防护服空气温度调节器以过滤的压缩空气为能源,温度可随时调节,压缩空气压力为0.4-0.7Mpa时,温度调节范围为

5除尘系统

采用两级除尘技术的新型除尘器。喷砂室除尘系统吸砂系统共用两套风机。除尘器采用空气动力分离与滤芯除尘新技术于一体,每组单元内设有一组垂直布置的锥形空气动力分离器(一级除尘)及分层布置的滤芯(二级除尘)。脉冲控制仪控制脉冲阀定时用压缩空气对滤芯进行反吹清灰,清理储灰斗中的灰尘用带灰桶的小车。

空气动力分离器:

根据空气动力学原理将较大尘粒预先分离作为一级净化。空气动力分离器由一系列锥形环组成,环的尺寸至上而下依次减小,环与环的间隙约为

2)滤芯除尘器:结构采用复合滤材径向铺叠成无数褶皱的中空长

圆筒,结构紧凑,因此滤芯的过滤面积远远

大于它的表面积,是布袋除尘器过滤面积的

30倍。滤芯滤材表面有一层超细超簿亚微米级直径的纤维覆盖的复合材料,除尘效率99.9%,可以捕捉0.5微米的极细尘粒,且表面光滑,不会粘附粉尘,更不会使粉尘渗透到滤材内部,实现表面过滤。同时,可以使积聚在滤材表面的粉尘在压缩空气反向脉冲清灰过程中容易脱落。从而得较高的过滤效率与较长的使用寿命和较低的运行成本。

3)清灰系统:由脉冲控制仪和脉冲阀组成,根据设备的粉尘负荷量脉冲控制仪设定适当的脉冲频率控制脉冲阀反吹清灰。

4)集尘装置:是由出尘阀、连接软管、灰桶和可直接推拉的小车组成。

当储灰斗装满灰尘时,打开出尘阀,储灰斗中

的灰经连接软管落至灰桶中,用小车运走灰桶并卸下灰尘。

5)除尘器规格及相关参数

•型号: 2×12芯

•滤芯规格:Φ324×660 (mm)

•滤芯展开面积:24m2/个

•运行阻力:初阻力100~120Pa,终阻力1000~1200Pa

•出口排放浓度:<100mg/ m3

•过滤效率:0.5μm的粉尘,效率在99.99以上

•脉冲反吹所需压缩空气消耗量:

•脉冲反吹所需压缩空气压力:0.45Pa

•脉冲控制仪:DMK-4CS

•电磁脉冲阀 DMF

6)风机、烟囱(看厂地情况,可改为排气管引流至外部)

采用国内**南通离心风机,风机配有消音罩,噪声达到国家规定的环保标准。烟囱做防雷接地。

7)风机规格型号

喷砂室除尘风机:

•电动机功率:11kw

6、控制系统:电控系统接触器、热继电器、集中控制的可编程控制器等主要电器元件,国内名厂生产的优质电子元器件组装而成,系统各部分设有自动连锁,做到生产安全、可靠。各电机运行控制回路均配有相应的低压断路器、热继电器等保护元件,以实现电机的短路和过载保护,整个电器设备金属外壳全部采用接零保护。为了保障工作先后的顺序性和安全性,采取了风机对喷砂的互锁、下料对喷砂的互锁、大门对台车的互锁。控制要求:

(1)控制进入喷砂罐的压缩空气阀门的启闭、喷砂罐加压阀及放空阀门启闭;

(2)控制喷枪的启停;

(3)控制加砂装置的启停;

(4)控制除尘设备的启停;

(5)控制照明灯的开关;

(6)控制风机起停;

普通传统的喷砂设备弊端:

普通传统的喷砂设备是通过绞龙和斗式提升机输送砂粒,绞龙和斗式提升机在这种高粉尘高磨损的环境下非常容易损坏,在维修时由于绞龙距地面很低,一般在